一、技術名稱:金屬涂裝前常溫鋯化處理節能技術

二、技術所屬領域及適用范圍:輕工行業 汽車、家電、機電、建材、裝備制造業、鋁型材、彩涂板等金屬制品行業

三、與該技術相關的能耗及碳排放現狀

目前,我國用于金屬涂裝行業的磷化液年消耗量在200萬t以上。由于常溫磷化防腐性能指標不達標,所以約60%企業使用中溫磷化技術(50-60℃),每噸磷化液升溫并維持工段溫度需10.6tce,能耗較高。應用該技術可實現節能量6萬tce/a,CO2減排約16萬t/a。

四、技術內容

1.技術原理

鋯化技術采用氟鋯酸作為主劑,利用氟鋯酸的水解反應在金屬基材表面形成一種化學性質穩定的無定型氧化物轉化膜;轉化膜依靠鋯化物與金屬基材牢固結合,同時,依靠鋯化液中的高分子化合物與涂層強烈結合,從而獲得高性能的金屬表面皮膜,從而達到優異的附著力和防腐能力。其在冷軋板上的成膜機理如反應方程式(1)、(2)所示。

Fe+3HF↔FeF3+3/2H2 (1)

H2ZrF6+2H2O↔ZrO2+6HF (2)

通過反應方程式(1)的腐蝕反應,HF被消耗,使反應(2)的平衡向右移動形成ZrO2,膜的主要成分以Zr的氧化物和氫氧化物。在此過程中,Zr的氧化物和氫氧化物的羥基可與高分子化合物結合,常溫下可形成納米尺寸厚度的有機-無機雜化膜。

該技術采用鋯化液替代磷化液對金屬表面進行預處理,省略了磷化工藝中對槽液進行加熱處理的升溫環節,降低了能耗。

2.關鍵技術

在常溫條件下,鋯化技術對金屬表面處理的效果超越傳統的加熱磷化處理工藝。國內外現有的常溫鋯化技術廣泛存在金屬件二次腐蝕或返銹問題,該技術首次將稀土元素鈰引入鋯化前處理工藝,鋯化液在與高分子化合物成膜過程中,鈰摻雜入復合鋯化膜中,使形成的納米厚度鋯化膜在結構上更為致密均勻,可有效防止處理后金屬件的二次氧化,解決了常溫鋯化技術推廣中的過度腐蝕和返銹問題。在處理中低檔冷軋板時,返銹率小于0.5%,遠低于國際平均水平(約40%)。

3.工藝流程

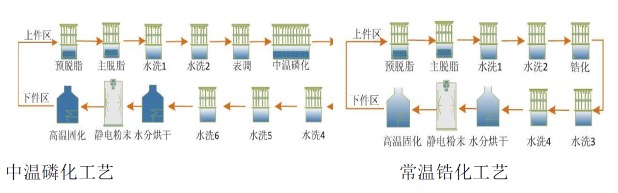

金屬涂裝前常溫鋯化處理技術與傳統磷化工藝的流程對比見圖1、圖2。

傳統磷化工藝通常為:

預脫脂→脫脂→水洗→水洗→表調→中溫磷化(需加熱)→封閉→水洗→水洗→水洗→水洗→干燥;

采用鋯化節能技術,其工藝通常簡化為:

預脫脂→脫脂→水洗→水洗→常溫鋯化液處理(無需加熱)→水洗→干燥。

圖1 常溫鋯化工藝與中溫磷化工藝的對比示意圖

五、主要技術指標

1.能耗:0.5tce/km2處理面積;

2.工段操作溫度:環境溫度(5-35℃);

3.前處理槽容量:6t-200t;

4.廢水量(日):<3t,以6t處理槽計;

5.噴淋泵功率:44kW/h。

六、技術鑒定、獲獎情況及應用現狀

該技術于2011年6月通過了遼寧省科技廳組織的科技成果鑒定,目前已在遼寧、浙江、江蘇、山東、天津、廣東等地進行了推廣應用。該技術的核心產品先后通過了日本三洋、日本三菱重工、海爾集團、一汽集團、通標標準技術公司(SGS)的檢測,檢測結果符合標準規定,達到相關企業的性能指標要求。該技術相繼在三菱重工海爾(青島)空調機有限公司、海爾開立冷凍設備有限公司、德意電器有限公司、大連三洋冷鏈有限公司、一汽大連客車有限公司、大連愛麗絲有限公司、山東小鴨零售設備有限公司、中國步陽集團、丹東曙光集團、永康索福門業等四十多家知名企業中得到應用。經過3年多連續運行,證明金屬表面的常溫鋯化處理技術成熟、生產穩定性好且顯著降低了企業的能耗。

七、典型應用案例

典型用戶:三菱重工海爾(青島)空調機有限公司、海爾開立冷凍設備有限公司、大連三洋冷鏈有限公司、一汽大連客車有限公司、步陽集團、德意電器有限公司、賽德隆國際電器(中國)有限公司、丹東曙光集團黃海客車有限責任公司、浙江索福門業等。

典型案例1

技術提供單位:大連工業大學,大連九合表面技術有限公司

建設規模:年處理防盜門30萬樘。主要技改內容:原有中溫磷化線改造,去除加熱裝置、設備清理,主要設備對原有磷化槽、噴淋設備的改造。節能技改投資額38萬元,建設期2個月。每年需要使用常溫鋯化液14t,與加溫磷化工藝相比可節約319tce,年節能經濟效益為32萬元,投資回收期約1年。

典型案例2

技術提供單位:大連工業大學,大連九合表面技術有限公司

建設規模:年產300萬臺冷藏設備,1200萬m2涂裝面積。主要技改內容:設備清理,首次投槽。主要設備是對噴淋設備進行改造。節能技改投資額6萬元,建設1個月。每年可節能2023tce,年節能經濟效益172萬元,投資回收期約1個月。

八、推廣前景及節能減排潛力

據估算,2010年我國涂裝的板材面積就達300億m2以上,未來3-5年內,60%的中溫磷化技術將更新為以鋯化技術或硅烷化技術為代表的新型涂裝前處理技術。該技術推廣的領域涉及到金屬制品的各個相關行業,如汽車、家電、機電、建材、裝備制造業、鋁型材、彩涂板等諸多行業,節能潛力較大。

預計未來5年,可在相關應用領域推廣20%,形成的年節能能力約為23萬tce,年減排能力約61萬tCO2。

|