一、技術名稱:多噴嘴對置式水煤漿氣化技術

二、技術所屬領域及適用范圍:化工行業煤制合成氣

三、與該技術相關的能耗及碳排放現狀

同等產量條件下常壓固定床技術:比氧耗380 Nm3O2/kNm3(CO+H2);有效氣成分CO+H2,含量60%-70%;碳轉化率78%;年消耗71萬tce。

四、技術內容

1.技術原理

水煤漿、氧氣進入氣化室后,相繼進行霧化、傳熱、蒸發、脫揮發分、燃燒、氣化等6個物理和化學過程,煤漿顆粒在氣化爐內經過湍流彌散、振蕩運動、對流加熱、輻射加熱、煤漿蒸發與揮發份的析出和氣相反應等,最終形成以CO、H2為主的煤氣及灰渣。產生的合成氣經分級凈化達到后序工段的要求,同時采用直接換熱式渣水處理系統。

2.關鍵技術

多噴嘴對置式水煤漿氣化技術采用四噴嘴撞擊流、預膜式噴嘴,加強混合,強化熱質傳遞。關鍵技術設備包括:

(1)由噴淋床與鼓泡床組成的復合床高溫煤氣洗滌冷卻設備;

(2)合成氣”分級”凈化。由混合器、分離器、水洗塔組成的高效節能型煤氣初步凈化系統;

(3)直接換熱式含渣水處理系統;

(4)預膜式長壽命高效氣化噴嘴;

(5)結構新穎的交叉流式洗滌水分布器;

(6)國內首次成功實施停運氣化燒嘴在線帶壓投料的操作技術。

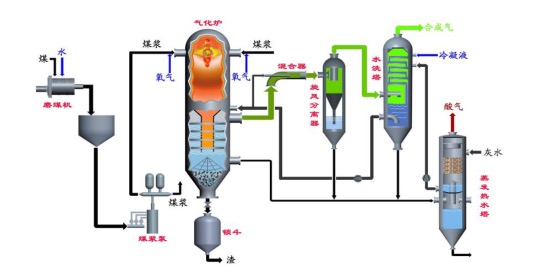

3.工藝流程

通過噴嘴對置、優化爐型結構及尺寸,在爐內形成撞擊流,以強化混合和熱質傳遞過程,并形成爐內合理的流場結構。主要包括煤漿制備、輸送單元,多噴嘴對置式水煤漿氣化單元,煤氣初步凈化單元和含渣水處理單元,其中關鍵單元為氣化、煤氣初步凈化和含渣水熱回收。具體工藝流程見圖1。

圖1 多噴嘴對置式水煤漿氣化工藝流程圖

五、主要技術指標

與引進的水煤漿氣化技術相比,采用該技術可使比氧耗降低7.9%,比煤耗降低2.2%。

以北宿煤為原料,合成氣有效氣成分(CO+H2)含量84.9%,比氧耗309Nm3O2/1000Nm3(CO+H2),降低7.9%;比煤耗535kg/1000Nm3(CO+H2),降低2.2%;碳轉化率98.8%,提高2-3個百分點;產氣率2.20 Nm3/kg;有效氣成分提高2%-3%;CO2含量降低2%-3%。

六、技術鑒定、獲獎情況及應用現狀

2005年通過中國石油和化學工業協會組織的工業示范裝置現場168小時連續滿負荷運行考核,2007年獲國家科技進步二等獎,并擁有多項專利,具有完全自主知識產權。目前已推廣至國內13家企業,共35臺氣化爐。與引進的氣化技術相比,氧耗節約7%,煤耗節約2.2%,有效氣成分提高2%-3%。2008年7月與美國Valero公司簽訂技術許可合同,實現了國產化煤氣化技術的首次技術輸出。

七、典型應用案例

典型用戶:兗礦國泰、兗礦魯化、華魯恒升、神華寧煤、江蘇索普、江蘇靈谷、

安徽華誼、滕州鳳凰等。

典型案例1:兗礦國泰化工有限公司:

建設規模:兩臺日處理1150t煤多噴嘴對置式水煤漿氣化爐。主要改造內容:配套新建24萬t/a甲醇的煤氣制備,節能技改投資額25000萬元,建設期2年。年節能5.3萬tce,年節氧、節煤經濟效益約5900萬元,投資回收期4年。

典型案例2:兗礦魯南化肥廠:

建設規模:一臺日處理1150t煤多噴嘴對置式氣化爐。主要改造內容:配套新建24萬t/a合成氨的煤氣制備。節能技改投資額12000萬元,建設期2.5年。年節能2.4萬tce,年節氧、節煤經濟效益約3200萬元,投資回收期4年。

八、推廣前景及節能減排潛力

據統計我國合成氨產量約5000萬t,甲醇產量約1100萬t,兩者折合總氨產品產量已超過6000萬t,消耗能源1.1-1.2億tce。在這些總氨產品產量中,約75%的產量以煤氣化為源頭,其中約50%采用常壓固定床煤氣化技術。預計未來5年可通過技術改造,使先進煤氣化技術推廣率達到本行業的30%(共推廣1800萬t/a總氨能力規模)。如果其中1/3采用多噴嘴對置式水煤漿氣化技術,則屆時可形成130萬tce/a的節能能力,減排量343萬tCO2/a。

|