一、技術名稱:非熔渣-熔渣水煤漿分級氣化技術

二、技術所屬領域及適用范圍:化工行業煤制合成氣

三、與該技術相關的能耗及碳排放現狀

同等產量條件下常壓固定床技術:比氧耗380 Nm3O2/kNm3(CO+H2);有效氣成分CO+H2,含量60%-70%;碳轉化率78%;年消耗71萬tce。

四、技術內容

1.技術原理

制漿用級配技術,使煤漿濃度比現有技術提高3%-5%;氣化采用非熔渣-熔渣分級氣化技術;洗氣塔內件改造以減小系統壓差;黑水閃蒸系統蒸汽綜合利用。

2.關鍵技術

把一次給氧的連續氣化過程分解為兩次或多次給氧的氣化過程,可改善爐內溫度場分布和氣化反應條件,提高煤種的適應性;進行全系統技術優化集成,在操作穩定性和裝置投資經濟性上都具有明顯競爭優勢。

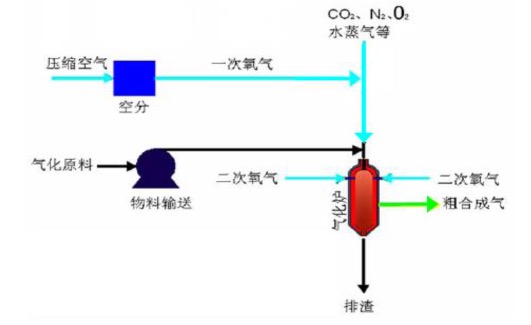

3.工藝流程

原料通過給料機和燃料噴嘴進入氣化爐的第一段,采用純氧作為氣化劑,采用其它氣體(如與氧氣以任意比混合的二氧化碳,氮氣,水蒸汽等)作為預混氣體,調節控制第一段氧氣的加入比例,使第一段的溫度保證在灰熔點以下;在第二段再補充部分氧氣,使第二段的溫度達到煤的灰熔點以上,并完成全部氣化過程。該技術的要點是:(1)氧氣的分級供給,氣化爐主燒嘴和側壁氧氣噴嘴分別加氧,使氣化爐主燒嘴的氧氣量可脫離爐內部分氧化反應所需的炭和氧的化學當量比約束;(2)由于氧氣分級供給,可以采用氧含量從0%-100%的不同氣體作為主燒嘴預混氣體,調整火焰中心的溫度和火焰中心的距離,降低氣化爐主燒嘴端部的溫度。

具體工藝流程見圖1。

圖1 非熔渣-熔渣水煤漿分級氣化技術工藝流程圖

五、主要技術指標

比氧耗:361 Nm3O2/kNm3(CO+H2);

比煤耗:548 Nm3煤/kNm3(CO+H2);

碳轉化率≥97.5%;

1Nm3(CO+H(2)能耗降至13MJ以下。

六、技術鑒定、獲獎情況及應用現狀

2007年12月,該技術通過中國石油和化學工業協會組織的技術鑒定,已在山西喜豐肥業集團公司10萬t/a甲醇生產線上應用,取得良好節能效果。

七、典型應用案例

典型用戶:山西陽煤豐喜肥業(集團)股份有限公司

典型案例1:

建設規模:20萬t/a甲醇氣化裝置。主要改造內容:采用級配磨煤技術、水煤漿分級氣化和高壓閃蒸蒸汽綜合利用。節能技改投資額1.5億元,建設期2年。年節能6萬tce,與固定床相比年增節能效益6000萬元,投資回收期3年。

典型案例2:

建設規模:18萬t/a合成氨裝置。主要改造內容:采用級配磨煤技術、水煤漿分級氣化和高壓閃蒸蒸汽綜合利用。節能技改投資額1.5億元,建設期2年。年節能5.7萬tce,與固定床相比年增節能效益5400萬元,投資回收期3.5年。

八、推廣前景及節能減排潛力

2008年我國合成氨產量約5000萬t,甲醇產量約1100萬t,兩者折合總氨產品產量已超過6000萬t,消耗能源1.1-1.2億tce。在這些總氨產品產量中,約75%的產量以煤氣化為源頭,其中約50%采用常壓固定床煤氣化技術。預計未來5年可通過技術改造,使先進煤氣化技術推廣率達到本行業的30%(共推廣1800萬t/a總氨能力規模)。如果其中1/3采用非熔渣-熔渣水煤漿分級氣化技術,則屆時可形成130萬tce/a的節能能力,減排量343萬tCO2/a。

|