一、技術名稱:有色冶金高效節能電液控制集成創新技術

二、技術所屬領域及適用范圍:有色金屬行業 銅、鉛、鋅等采用濕法冶金年產5萬t電解精金屬規模以上企業

三、與該技術相關的能耗及碳排放現狀

冶煉是有色金屬生產中耗能最大的環節。目前,我國有色行業能耗指標與國際先進水平相比,仍有較大差距。例如,國內的銅冶煉能耗先進水平為366kgce/t,而世界先進水平為300kgce/t;國內的鉛冶煉能耗先進水平為470kgce/t,而世界先進水平為350kgce/t。目前該技術可實現節能量1萬tce/a,CO2減排約3萬t/a。

四、技術內容

1.技術原理

采用虛擬樣機、半實物聯合仿真及電液比例伺服集成控制等現代設計及控制技術,自主創新研發電解精煉過程中的關鍵技術裝備,實現了系列裝備的大型化、高速化、連續化、自動化及節能化,以提高電解效率,降低電耗,達到高效節能的目的。

2.關鍵技術

(1)智能化電液集成控制技術;

(2)虛擬樣機及半實物仿真;

(3)設備狀態監測及控制;

(4)純水液壓傳動。

3.工藝流程

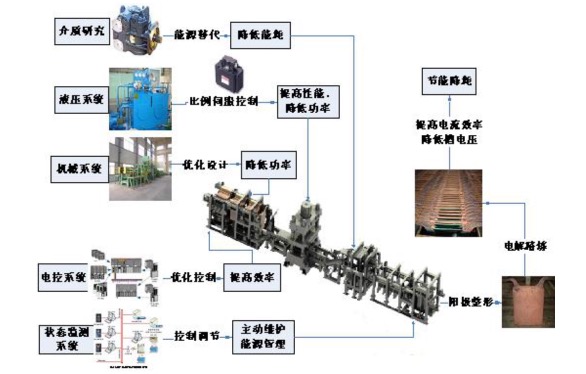

電液控制銅電解陽極自動生產線工藝流程見圖1。

圖1 電液控制銅電解陽極自動生產線簡圖

五、主要技術指標

1.智能化電液控制銅電解陽極自動生產線:

(1)電解短路率降低80%;

(2)電耗降低約2.8kWh/tCu;

(3)電解效率提高3%。

2.電液控制鉛電解精煉生產線:

(1)電解短路率降低80%;

(2)電耗降低35-40kWh/tPb;

(3)電解效率提高5%。

六、技術鑒定、獲獎情況及應用現狀

該技術獲2009年國家科技進步二等獎;2008年獲云南省科技進步一等獎;2005年獲云南省科技進步三等獎。智能化電液控制銅電解陽極自動生產線已制作完成5套,先后大云南銅業集團公司、安徽銅陵有色金屬集團公司、山東金璽銅業有限公司等企業投產,并出口中亞的哈薩克斯坦等國,最長已使用近10年。電液控制鉛電解精煉生產線中的殘極洗刷機組、陰極抽棒洗滌機組、陰陽極旋轉吊具等技術成熟度較高,技術風險較低,已先后在云南馳宏鋅鍺股份有限公司、云南錫業股份有限公司、山東恒邦冶煉股份公司等企業投產,節能效果較好。

七、典型應用案例

典型用戶:云南馳宏鋅鍺股份有限公司、云銅集團公司

典型案例1

技術提供單位:昆明理工大學

建設規模:年產10萬t電銅生產線。主要技改內容:采用該類技術裝備對銅陽極進行制備,改善陽極品質,提高電效,降低能耗,提高技術裝備水平,主要設備為智能化電液控制銅電解陽極自動生產線。節能技改投資額650萬元,建設期2年。每年節約841tce,年節能經濟效益約為642萬元,投資回收期約1年。

典型案例2

技術提供單位:昆明理工大學

建設規模:年產10萬t電鉛生產線。主要技改內容:采用大極板電解工藝及大型自動化生產線,改善陰陽極品質,提高電效,降低能耗,降低工人勞動強度,提高技術裝備水平,主要設備為電液控制鉛電解精煉生產線。節能技改投資額1700萬元,建設期2年。每年可節約3313tce,年節能經濟效益約為1656萬元,投資回收期約1年。

八、推廣前景及節能減排潛力

預計未來5年,該技術在行業內的推廣潛力可達到10%,預計投資總額3.4億元,年節能能力12萬tce/a,二氧化碳減排能力32萬tCO2/a。

|