一、技術名稱:炭素環式焙燒爐燃燒系統優化技術

二、技術所屬領域及適用范圍:鋼鐵行業 炭素環式焙燒爐燃燒系統及爐蓋節能改造

三、與該技術相關的能耗及碳排放現狀

目前,我國大部分炭素企業采用環式爐進行生制品的一次焙燒。由于燃料由火井上部的煤氣入口水平噴入,煤氣和爐內產生的瀝青煙燃燒不充分,瀝青煙產生量 大,爐蓋漏風,保溫性差,能耗高,廢氣凈化難度大。據統計,目前國內炭素企業 的平均焙燒能耗約340kgce/t。目前該技術可實現節能量7萬tce/a,CO2減排約18萬t/a。

四、技術內容

1.技術原理

該技術采用新型的燃燒器,煤氣自上而下進入火井,與自下而上的煙氣及助燃空氣混合,使燃燒更加充分,提高了燃燒效率;根據爐室溫度和升溫曲線自動調節煤氣流量,使爐子溫控更精確,減少燃料浪費;通過使更多的瀝青煙參與燃燒,最大限度地節省燃料,減少瀝青煙的產生和排放量;通過新型聯通罩的自動調節,降低爐室負壓,減少煙氣量,降低煙氣流速,提高傳熱效率,減少熱損失;通過提高爐蓋的密閉性和保溫效果,減少熱損失。

2.關鍵技術

(1)采用先進的煤氣燃燒器、可移動式燃燒架和煙氣聯通罩,通過采集爐室溫度和系統壓力參數,自動調節煤氣用量和煙氣量,實現對爐室溫度的精確控制,提高煤氣及瀝青煙的燃燒效率,提高產品成品率。

(2)通過改變爐蓋的部分結構及耐火材料,減輕了爐蓋重量、提高保溫和密封效果,延長使用壽命。

3.工藝流程

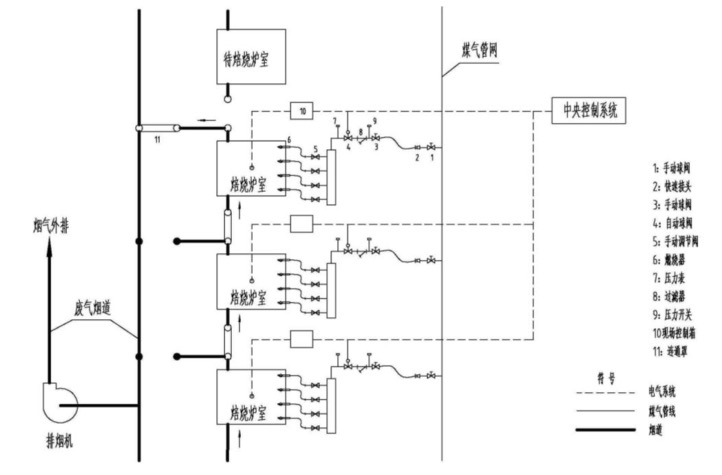

炭素環式焙燒爐燃燒系統優化工藝流程見圖1。

圖1 炭素環式焙燒爐燃燒系統優化工藝流程圖

五、主要技術指標

焙燒品單位能耗(包括新增的蒸氣及電力消耗)可降低約39%。

六、技術鑒定、獲獎情況及應用現狀

該技術于2010年通過中國炭素行業協會組織的科技成果鑒定,目前已在國內30多臺炭素環式焙燒爐上使用,能耗平均下降30%以上,節能效果顯著。

七、典型應用案例

典型用戶:中鋼集團吉林炭素股份有限公司、河北聯冠電極股份有限公司

典型案例1

建設規模:年產1.32萬t石墨電極焙燒品的新型炭素焙燒爐,建設條件為煤氣熱值大于1200kcal/Nm3,煤氣中粉塵、焦油含量小于800mg/m3(粉塵、焦油含量為合測值),需蒸汽1t/h。主要技改內容:拆除原有焙燒爐燃燒裝置,對部分燃氣管道進行改造,將原有固定式燃燒裝置改造為可移動、自動控制的燃燒裝置,新建計算機自動控制系統,改變爐蓋的局部結構,更換耐火保溫材料。主要設備包括16個可移動燃燒裝置、16個墻壁柜、64個燃燒器、3個聯通罩、溫度、壓力測量儀表、計算機自動控制設施等。節能技改投資額500萬元,建設期3個月。每年可節能1950tce,年節能經濟效益310萬元,投資回收期1.6年。

典型案例2

建設規模:年產7.8萬t焙燒品的新型炭素一次焙燒爐,改造前使用天然氣。主要技改內容:拆除原有焙燒爐燃燒裝置,對部分燃氣管道進行改造,將原有固定式燃燒裝置改造為可移動、自動控制的燃燒裝置,制做新型爐蓋,主要設備包括48個可移動燃燒裝置、48個墻壁柜、192個燃燒器、12個聯通罩、75個新型爐蓋,以及溫度、壓力測量儀表、計算機自動控制設施等。節能技改投資額2000萬元,建設期6個月。每年產量按7.8萬t計,年可節能10000tce(扣除新增用汽、用電),年節能經濟效益2887萬元,投資回收期約8個月。

八、推廣前景及節能減排潛力

目前我國炭素行業有環式焙燒爐約400臺,已完成節能技術改造的不足10%。預計未來5年,該技術在行業內的推廣潛力可達到60%,預計投資總額10億元,年節能能力39萬tce/a,二氧化碳減排能力103萬tCO2/a。

|